PCB 설계자의 경우 PCB 설계 과정에서 설계와 완벽한 요구 사항을 고려할 수 있을 뿐만 아니라 생산 공정에 큰 제약이 있습니다.

기존의 생산조건에서 좋은 제품이 쌓여갑니다. PCB 레이어 번호, 두께, 구멍 직경, 선 너비, 와이어 간격, 구리 두께 및 기타 기본 매개 변수 요구 사항을 포함합니다. 또한 판형, 표면 처리, 특수 가공 등과 같은 특수 요구 사항을 포함합니다. 일반적으로 PCB를 가공할 때 시험 교정 가공과 최종 성형 배치 제품 가공으로 구분됩니다. PCB 설계자에게 이는 실용적인 의미가 있으며 일괄 제품 처리의 프로세스 요구 사항을 엄격하게 준수해야 합니다.

제조 관련 공정 요구 사항의 경우 기본적인 중요성은 선 너비, 선 간격 및 조리개입니다. 즉, 가공 공장에서 가공할 수 있는 선폭과 구멍의 크기를 나타내는 것입니다. 선폭이 디자인의 요구사항에 맞지 않을 경우 너무 가늘면 제대로 처리가 되지 않습니다. 줄 너비와 줄 간격도 실크 스크린 레이어의 텍스트 패턴 선명도에 영향을 줍니다. 조리개가 너무 작으면 해당하는 비트 지원이 없습니다. 구멍 직경에 해당하는 드릴 크기는 기계적 구멍, 장착 구멍 등과 같은 다양한 유형의 플레이트 전단 공차에도 영향을 미칩니다.

PCB 선폭 거리 및 조리개 규칙 설정 시 주의사항

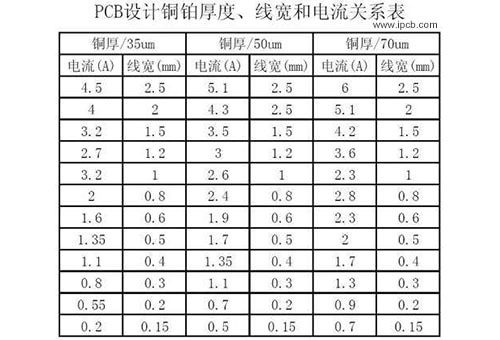

PCB 설계에서 4mil의 라인 너비와 라인 간격은 일괄 처리로 지원할 수 있습니다. 즉, 배선 폭은 4mil보다 커야 하고, 두 라인 사이의 거리는 4mil보다 커야 합니다. 물론 줄 너비와 줄 간격의 한계일 뿐입니다. 실제 작업에서는 디자인 요구에 따라 선폭을 다른 값으로 정의해야 합니다. 예를 들어, 전력망의 정의가 더 넓고 신호선의 정의가 더 세부적입니다.

이러한 다양한 요구 사항은 규칙에서 다른 네트워크 너비 값을 정의한 다음 중요도에 따라 규칙 적용 우선 순위를 설정할 수 있습니다. 마찬가지로 줄 간격의 경우 줄 간격을 포함하여 규칙 페이지 디자인 - 규칙 - 전기 - 여유 공간에서 서로 다른 네트워크 간의 전기적 안전 거리를 정의합니다.

또 다른 특별한 경우가 있습니다. 고밀도 핀이 있는 구성 요소의 경우 장치의 패드 사이의 간격은 일반적으로 6mil과 같이 매우 작습니다. 4mil 이상의 선폭 또는 간격의 제조 요구 사항을 충족하지만 PCB 설계로 일반 설계의 요구 사항을 충족하지 못할 수 있습니다.

전체 PCB의 안전 간격을 8mil로 설정하면 구성 요소 패드의 간격이 분명히 규칙 설정을 위반합니다. 규칙 확인 또는 온라인 편집 중에는 위반 사항이 항상 녹색으로 강조 표시됩니다. 이 위반은 분명히 처리할 필요가 없으며 녹색 강조 표시를 제거하기 위해 규칙 설정을 수정해야 합니다. 원래 방법에서는 쿼리 언어를 사용하여 이 장치에 대해 서로 다른 보안 거리 규칙을 정의하고 높은 우선 순위로 설정했습니다. 새 버전에서는 발자국 내에서 패드 간 간격을 무시하는 옵션을 선택하기만 하면 됩니다. 아래 그림과 같이.

이 옵션을 사용하면 매우 쉽게 확인할 수 있습니다. 쿼리문 incomponent('u1')를 이전과 같이 사용하지 않아도 되고, 안전거리를 6mil로 설정하고, 간격, via, 조리개 우선순위로 0.3mm(12mil)로 설정한다.

비아 직경은 0.3mm(12mil) 이상이어야 하고 패드의 단면은 6mil(0.153mm) 이상이어야 하며 8mil(0.2mm) 이상은 제한되지 않습니다(그림 3 참조). . 이것은 매우 중요하며 설계 시 고려되어야 합니다.

비아 홀 대 홀 간격(홀 가장자리에서 홀 가장자리까지)은 6mil 이상 8mil 이상이어야 하며 이는 매우 중요하며 설계 시 고려되어야 합니다.

플러그인 구멍의 크기는 구성 요소에 따라 다르지만 구성 요소 핀보다 커야 합니다. 0.6 부품 핀의 크기는 가공 공차로 인해 삽입이 어려워지는 것을 방지하기 위해 0.8보다 작아야 합니다.

플러그 인 홀(PTH) 패드의 외륜 한쪽은 0.2mm(8mil) 이상이어야 합니다. 물론(그림 2 참조) 클수록 클수록 이것은 매우 중요하며 설계 시 고려되어야 합니다.

플러그인 구멍(PTH)의 구멍 간 간격(구멍 가장자리에서 구멍 가장자리까지)은 0.3mm 이상이어야 합니다. 물론(그림 3에 표시된 것처럼) 클수록 좋을수록 이는 매우 중요하며 설계 시 고려되어야 합니다.

패드에서 등고선까지 508mm(20MIL).

SMD 창 개구부의 한 면은 0.1mm(4mil) 이상이어야 합니다.

문자의 너비는 0.153mm(6mil) 이상, 높이는 0.811mm(32mil) 이상이어야 합니다. 너비와 높이의 비율은 5, 즉 문자의 너비는 0.2mm이고 문자의 높이는 1mm입니다.

비금속 슬롯 구멍 사이의 거리는 1.6mm 이상이어야 합니다. 그렇지 않으면 에지 밀링의 어려움이 크게 증가합니다.

어셈블리에 틈이 없고 어셈블리에 틈이 있습니다. 간극이 있는 어셈블리의 간극은 1.6(판 두께는 1.6) mm 이상이어야 합니다. 그렇지 않으면 에지 밀링의 어려움이 크게 증가합니다. 작업판의 크기는 장비에 따라 다릅니다. 이음매없는 조립품의 간격은 약 0.5mm이며 공정면은 5mm보다 작을 수 없습니다.