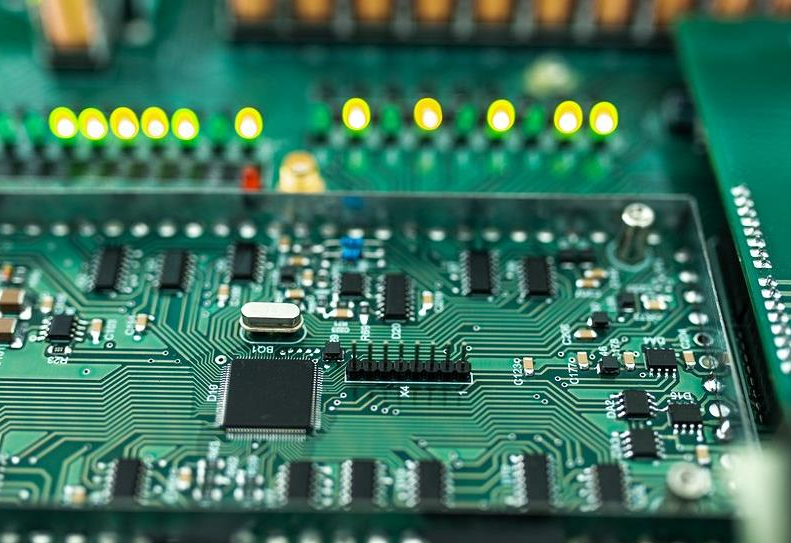

PCBA의 절연 페인트 구성

PCBA BGA 하단의 볼 장착 패드는 "절연 페인트 제한" 파이프를 사용하여 용접됩니다.

절연 페인트가 너무 두껍고(1mil 이상) 패드 표면이 너무 작으면 웨이브 솔더링이 들어가기 어려운 "크레이터 효과"가 발생합니다.

더욱이, 컷오프 보드의 볼 장착 작업은 다량의 플럭스와 고열의 공격을 받고 있으며, 이로 인해 땜납이 녹색 페인트의 가장자리 바닥으로 침투하여 파손될 위험이 있습니다.

떠다니는 절연 페인트. 이 점은 PCB 회로 기판 처리 패드 표면 납땜과 매우 다릅니다. 일반적으로 이러한 종류의 캐리어 보드의 SMD 구리 패드는 약간 더 큽니다(때때로 니켈과 금을 포함함).

주석이 구리의 외부 직선 벽으로 흐를 수 없기 때문에 녹색 페인트는 둘레의 4mil 주변 너비까지 올라갈 수 있습니다. 패드의 강도는 더 이상 전체 구리 패드로 형성된 NSMD 솔더 조인트만큼

강하지 않습니다. 또한 SMD 솔더 조인트의 응력은 쉽게 소멸되지 않으므로 "피로 수명"은 일반적으로 NSMD의 70%에 불과합니다.

실제로 일반 패키징 캐리어 기판의 설계자와 제조업체는 이 논리를 잘 이해하지 못하고 있으며, 이로 인해 무연 납땜 중 휴대폰 PCB 회로 기판의 다양한 BGA 패드 강도가 향후 점점

더 안전해지지 않게 됩니다.

1. PCB 회로 기판의 절연 페인트 플러그 구멍

일반적으로 절연 페인트 플러그 구멍의 기능은 테스트 중에 PCB 회로 기판의 추출을 용이하게 하여 기판 표면을 신속하게 고정할 수 있도록 하는 것입니다.

첫 번째 측면 관통 구멍 근처의 라인이나 납땜 패드가 웨이브 납땜으로 인해 손상되지 않도록 보호하는 것입니다

그러나 플러그가 단단하지 않고 부러지면 주석 슬래그를 강제로 눌러 주석 스프레이 또는 웨이브 납땜으로 인해 끝없는 문제를 겪게 됩니다. 원래 표에는 4가지 연결 방법이 나열되어 있지만,

그 중 어느 것도 대량 생산에 실용적이지 않습니다.

2. PCBA 용접 후 다시 웨이브 솔더링

양쪽에서 일부 부품의 용접을 완료한 후 일부 구성 요소를 플러그 납땜해야 하는 경우가 많습니다.

결과적으로 볼 패드에 인접한 관통 구멍도 웨이브 납땜 열을 첫 번째 면으로 전달하여 바닥이 손상될 수 있습니다. 납땜된 볼 피트가 다시 녹을 수 있으며 우발적인 냉간 용접 또는 개방 회로가

발생할 수도 있습니다. 이때, 임시 Heat Shield와 Wave Shield라는 두 개의 주변 열판을 사용하여 BGA 영역의 상부와 하부를 절연할 수 있습니다.

3. 회로기판 홀 플러깅 공사

절연 페인트 구멍 막힘 건설 방법에는 건조 필름 덮개 구멍, 범람된 구멍 인쇄(보드 표면을 인쇄할 때 구멍에 들어가는 것을 의미함)가 포함됩니다.

양면 막힘은 의도적으로 앞면과 뒷면의 구멍을 연속적으로 막는 것을 의미합니다. 그러나 내부의 잔류 공기는 때때로 고온으로 인해 파괴될 수 있습니다.

전문적인 구멍 막힘은 양면에 녹색 페인트를 인쇄하기 전에 특수 수지를 사용하여 의도적으로 구멍을 막고 경화합니다. 어떤 공법을 사용하더라도 완성하기가 쉽지 않은 어려운

공법이라고 할 수 있다. OSP 보드의 경우 전면 플러그나 후면 플러그의 절연 페인트가 작동하지 않으며 다운스트림에서 비극적인 고장이 나는 경우가 많습니다.

전면 플러그 뒤에 OSP를 만들면 슬릿에 액체가 남아 홀 구리가 손상되기 쉽기 때문에 후면 플러그를 굽는 것은 OSP 필름에 해로울 수 있습니다.

PCBA BGA 배치

1. 솔더 페이스트 인쇄

사용되는 강판의 개구부는 솔더 페이스트를 방해하지 않고 강판을 밟고 들어올리는 것이 용이하도록 상단이 좁고 하단이 넓은 사다리꼴형 개구부인 것이 바람직하다.

반적으로 사용되는 솔더 페이스트의 금속 부분은 약 90%를 차지하며, 주석 입자의 크기는 인쇄 페이스트의 가장자리가 흐려지는 것을 방지하기 위해 개구부의 24%를 초과해서는 안 됩니다.

BGA 어셈블리 프린팅 페이스트의 가장 일반적으로 사용되는 입자 크기는 53μm인 반면, CSP의 일반적으로 사용되는 입자 크기는 38μm입니다.

피치가 1.0~1.5mm인 대형 BGA의 경우 프린트 강판의 두께는 0.15~0.18mm가 되어야 하며, 0.8mm 이하의 미세 피치를 갖는 BGA의 경우 프린트 강판의 두께를 0.1~0.15mm로 줄여야 합니다.

개구부의 "너비 대 깊이 비율"은 페이스트 도포를 용이하게 하기 위해 약 1.5로 유지되어야 합니다.

간격이 좁은 사각형 패드의 개구부 모서리는 주석 입자의 부착을 줄이기 위해 원호 모양이어야 합니다.

작고 가까운 피치 원형 패드의 경우, 강판의 폭 대 깊이 비율이 66% 미만이어야 하고, 도포된 인쇄 페이스트는 용접 전 더 나은 임시 접착을 보장하기 위해 패드 표면보다 2-3mil 더 커야 합니다.