PCB 설계의 임베디드 조명 기술은 고밀도, 고전력 회로 기판 설계를 사용하는 새로운 기술로, 이 기술을 통해 조명 부품을 독립 부품이 아닌 PCB 제조 공정에서 동박 층에 통합할 수 있습니다. 회로 기판 표면에 장착됩니다. 전기 도금 및 에칭용 특수 박막 니켈 합금 재료를 사용하여 설계 요구에 따라 다양한 모양을 형성함으로써 필요한 저항 값의 저항을 달성합니다. PCB 임베디드 저항 공정은 기존 PCB의 표면 실장 저항이 직면한 문제를 PCB 보드 내부에 내장하는 공정으로, 패치 기술을 통해 PCB의 저항을 보드에 직접 용접합니다. 매립 저항 PCB는 코어 보드, 매립 저항 부품 및 코어 보드에 제공되는 내부 레이어 회로 패턴을 포함합니다. 매립 저항 프로세스의 적용 시나리오에는 디지털 회로의 풀업 및 풀다운 저항, 매칭 저항, 종단 저항 등이 포함됩니다. RF 및 마이크로파 회로에서는 회로 매칭, 전력 분배 및 절연을 위해 매립형 저항기를 사용할 수 있습니다. 또한 포토다이오드 회로의 전류 제한 및 전압 분할 저항에도 적합합니다.

매립 저항 회로 기판의 생산 과정에서 스크린 구조는 일반적으로 코어 보드의 표면에 덮여 있습니다. 스크린 구조에 구멍이 있습니다. 전도성 탄소 슬러리는 스크린 구조의 미리 설정된 구멍에 채워집니다. 슬러리가 경화되고, 코어 기판의 표면에 매립 저항 부품이 형성된 다음, 매립 저항 부품이 코어 기판에 고정되어 매립 저항 회로 기판을 얻습니다. 이러한 종류의 PCB는 아래부터 위로 제1유전체층, 매립저항체, 회로층, 제2유전체층으로 구성되며, 그 중 매립저항체 위에 회로층이 없는 부분은 매립저항체로 덮여 있다. 또한, 폴리머 분리층의 표면은 거칠어지고, 표면 거칠기 Rz는 0.01μm보다 크고, 모서리에서의 폴리머 분리층의 두께는 0.1μm 이상이다. 매립형 저항기 공정의 장점은 공간 절약, 회로 잡음 감소, 신호 무결성 개선, PCB 보드 두께 감소 등입니다. 그러나 매립 저항기 공정은 저항기를 직접 관찰하고 교체할 수 없기 때문에 제조 및 수리 측면에서 상대적으로 복잡하다. 또한 매립 저항 공정은 일반적으로 고급 전자 제품에 사용되며 생산 비용이 상대적으로 높습니다.

매립형 저항 기술에서 저항 단위는 일반적으로 "Ω/square"로 표시되며 "OHM PER SQUARE"로 축약됩니다. 이는 전통적인 의미의 고정된 저항값이 아닌 단위 면적당 저항의 크기를 나타냅니다. 예를 들어, 재료의 저항이 100Ω PERSQUARE인 경우 폭 1mm, 길이 1mm의 정사각형 저항기의 저항 값은 100Ω입니다. 치수가 너비 1mm, 길이 0.5mm의 직사각형이 되면 저항은 50옴이 됩니다. 이 원리를 기반으로 특정 모양과 크기의 저항기를 설계 요구 사항에 따라 에칭하여 회로 기판 설계의 정확한 요구 사항을 충족할 수 있습니다.

매립 저항 기술은 더 작은 등가 인덕턴스와 더 높은 용접 신뢰성을 제공할 수 있기 때문에 전자 부품의 성능과 신뢰성에 대한 엄격한 요구 사항이 있는 항공우주 및 군사 산업과 같은 분야에 특히 적합합니다. 매립 저항 기술은 20년 이상의 역사를 가지고 있지만, 높은 초기 비용과 기술의 성숙도로 인해 폭넓은 적용이 제한되기 때문에 주로 고급 분야에서 사용되어 왔습니다. 그러나 제조 공정의 지속적인 발전과 비용 절감으로 인해 향후에는 매립 저항기 기술이 더욱 널리 사용될 것으로 예상됩니다.

매립 저항기 프로세스의 장점은 다음과 같습니다.

1. 공간 절약: 저항과 커패시터가 보드 내부 레이어에 직접 내장되어 있으므로 PCB 보드의 공간을 절약할 수 있어 전체 회로 보드를 더욱 컴팩트하게 만들 수 있습니다.

2. 회로 소음 감소: 보드 내부 레이어에 저항기와 커패시터를 내장하면 회로의 전자기 간섭과 소음을 줄이고 회로의 안정성과 간섭 방지 기능을 향상시킬 수 있습니다.

3. 신호 무결성 향상 Q: 매립 저항기와 매립 커패시터 프로세스는 회로 신호의 전송 지연 및 반사 손실을 줄이고 신호 전송의 무결성과 신뢰성을 향상시킬 수 있습니다.

4. PCB 기판 두께 감소: 저항과 커패시터가 기판 내부 층에 내장되어 있으므로 PCB 기판의 두께를 줄일 수 있어 회로 기판 전체를 더 얇고 가볍게 만들 수 있습니다.

그러나 매립 저항기 공정은 저항기를 직접 관찰하고 교체할 수 없기 때문에 제조 및 수리 측면에서 상대적으로 복잡하다. 고밀도 회로 설계에 있어서 PCB 매립 저항 기술은 매우 유용한 기술이 됩니다. 전통적인 PCB 레이아웃에서 저항은 일반적으로 패치 형태로 PCB 표면에 납땜됩니다. 그러나 이러한 레이아웃 방법은 PCB 보드의 공간을 더 많이 차지하게 되고 표면에 노이즈와 간섭이 발생할 수 있습니다.

PCB 매립 저항기 및 매립 커패시터 공정의 세부 단계:

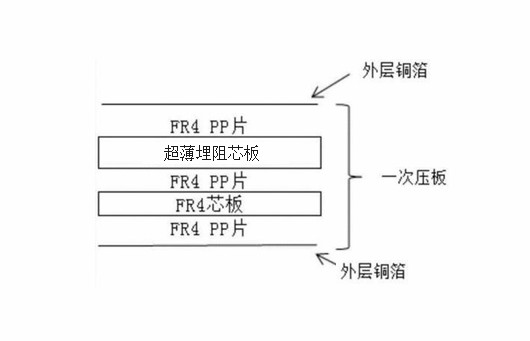

1. 내부 레이어 만들기: PCB 보드를 만들 때 일반 레이어(예: 외부 레이어, 내부 레이어) 외에도 매립 저항을 위해 특별히 내부 레이어를 별도로 만드는 것도 필요합니다. 이러한 내부 레이어에는 매립 저항기를 위한 영역이 포함됩니다. 내부 레이어는 일반적으로 도금, 에칭 등 일반 PCB 제조와 동일한 기술을 사용하여 만들어집니다.

2. 저항/커패시터 패키징: 저항은 매립 저항 및 매립 캐패시터 공정에서 특수 패키징 형태를 채택하여 PCB 내부 레이어에 내장될 수 있습니다. 이러한 패키지는 일반적으로 PCB 보드의 두께에 맞게 얇아지고 열 전도성이 좋습니다.